Детали машин и аппаратов на основе твердых смазок, содержащих материалы сухого трения

Композиционные материалы и детали трения

Предлагаются к реализации результаты разработок в области триботехники материалов сухого трения, изготовляемых методами порошковой металлургии.

Предлагаются к реализации результаты разработок в области триботехники материалов сухого трения, изготовляемых методами порошковой металлургии.

Разработки обладают рядом достоинств в зависимости от конструкции деталей и их назначения:

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И ДЕТАЛИ ТРЕНИЯ

- сочетают механическую прочность металлической основы с антифрикционными свойствами твердых смазок,

- могут иметь анизотропные или изотропные трибомеханические характеристики,

- хорошо обрабатываются резанием,

- длительно и надежно работают в экстремальных условиях (вакуум, радиация, криогенные и высокие температуры),

- допускают кратковременную работу на воздухе без ухудшения триботехнических характеристик.

КОМПОЗИЦИОННЫЕ ПОКРЫТИЯ НА ДЕТАЛЯХ ТРЕНИЯ

- придают поверхности антифрикционные свойства,

- имеют заданный химический состав и прочное соединение с металлом подложки,

- способствуют повышению грузоподъемности и снижению веса узла трения.

МАТЕРИАЛЫ И ДЕТАЛИ С РАБОЧИМ СЛОЕМ В ВИДЕ ТВЕРДОЙ СМАЗКИ

- сочетают высокую несущую способность основы со смазывающими свойствами рабочего слоя,

- рабочие поверхности формируются окончательной формы и размеров и не подлежат механической обработке.

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И ДЕТАЛИ ТРЕНИЯ

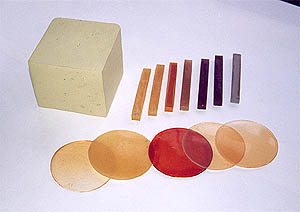

Композиционные материалы и детали трения представляющие собой дихалькогениды тугоплавкого металла (в качестве твердой смазки) в металле относятся к одной из перспективных групп антифрикционных материалов. Они сочетают прочность металлической основы (Cu, Ni, Co, Mo, Ag и их сплавы) с антифрикционными свойствами дихалькогенидов (MoS2, WS2, MoSe2, NbSe2). Методы порошковой металлургии, позволяющие варьировать состав материала и технологические параметры его изготовления, открывают широкие перспективы при создании материалов с наперед заданными свойствами.

Детали из композиций с твердыми смазками обеспечивают надежную и длительную работу узлов трения различных устройств и механизмов в высоком вакууме (до 10-13 мм рт.ст.) или средах инертных газов, при воздействии радиации (до 108 рад), в диапазоне температур 3 - 973 К. Длительный неподвижный контакт в космическом вакууме не приводит к ухудшению трибомеханических характеристик пары трения, при этом коэффициент трения в вакууме составляет 0,08 - 0,20, интенсивность износа 10-8 – 10-10.

Детали легко обрабатываются на металлорежущих станках, имеют срок хранения 12 лет. Применяются в качестве деталей зубчатых передач высокой точности, кулачков и других деталей сложной формы, подвергающихся механической обработке.

Трибомеханические характеристики

| Плотность, г/см3 | 7,4-8,6 |

| Твердость, НВ 2,5/62,5/30 | 60-190 |

| Предел прочности, МПа при растяжении при сжатии при срезе |

60-200 400-860 70-210 |

| Коэффициент трения в вакууме | 0,08-0,20 |

| Интенсивность износа | 5,0·10-8-2,0·10-10 |

КОМПОЗИЦИОННЫЕ ПОКРЫТИЯ НА ДЕТАЛЯХ ТРЕНИЯ

Дихалькогениды металла могут наноситься ионно-плазменным, электроискровым и некоторыми другими методами на детали из алюминия, титана или стали, что способствует повышению грузоподъемности узла трения и снижению его веса. Методы нанесения покрытий обеспечивают заданный химический состав и прочное соединение с подложкой. Толщина покрытия регулируется в пределах 0,1 - 3,0 мм.

| Материал детали | Состав наносимой композиции | Трибомеханические характеристики детали с покрытием | |

| Коэффициент трения | Износ, мг/км | ||

| Сталь 20Х13 БрАЖ 9-4 |

70%(Cu-Sn)-30%WS2 80%(Cu-Sn)-20%WS2 70%(Cu-Sn)-30%WS2 |

0,06-0,20 0,05-0,19 0,08-0,14 |

4,5 0,8 0,9 |

МАТЕРИАЛЫ И ДЕТАЛИ С РАБОЧИМ СЛОЕМ ТВЕРДОЙ СМАЗКИ

Материалы и детали с рабочим слоем твердой смазки представляют собой пористую металлическую основу, изготовленную методами порошковой металлургии из сферического порошка, пропитанную суспензией, в состав которой входят твердые смазки. Особенности процесса пропитки позволяют регулировать высоту избыточного слоя твердой смазки на поверхности детали. Оптимальная высота рабочего слоя составляет 30 мкм.

Применяются в силовых, приборных и высокотемпературных узлах сухого трения, работающих в вакууме выше 10-2 мм рт.ст. в качестве вкладышей подшипников скольжения, конических роликов упорно-радиальных подшипников качения, направляющих втулок, шарниров, цилиндрических шестерен.

Трибомеханические характеристики материала с рабочим слоем твердой смазки

| Плотность, г/см3 | 8,4 |

| Твердость, НВ 2,5/62,5/30 | 60-80 |

| Предел прочности при растяжении, МПа | 245 |

| Коэффициент трения в вакууме | 0,08-0,12 |

| Интенсивность износа | 5,0·10-10 |

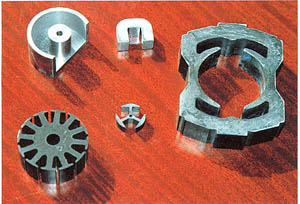

Магнитопроводы и магниты постоянные из металлокерамических композиционных материалов

Описание и характеристики

Предлагаем к реализации разработки в области материалов, изготовляемых методами порошковой металлургии.

Металлопорошковые изделия изготавливаются различной формы, весом от долей граммов до нескольких килограммов.

КОМПОЗИЦИОННЫЕ ПОРОШКОВЫЕ МАГНИТОМЯГКИЕ МАТЕРИАЛЫ (КММ) И МАГНИТОПРОВОДЫ

Материалы обладают следующими достоинствами:

- высоким аккумулированием энергии,

- незначительными потерями на вихревые токи,

- малошумностью,

- сложными формами с минимальными допусками.

Порошковые магнитопроводы из композиционных магнитомягких материалов получают прессованием ферромагнитных порошков со связующим - магнитодиэлектриком. Магнитные частицы друг от друга изолированы, так что сердечники и детали из КММ обладают высоким удельным объемным электросопротивлением. Посредством этого достигаются незначительные потери на вихревые токи. В то же время в объеме вещества КММ имеются равномерно распределенные воздушные зазоры. Таким образом, магнитные линии являются срезанными и проницаемость вещества относительно мала. Эти свойства особенно желательны, когда большой ток не должен намагничивать материал сердечника до насыщения.

КММ являются изотропными, так как их электрические и магнитные свойства не зависят от направления намагничивания. Поэтому КММ особенно подходят для магнитных контуров, в том числе высокочастотных.

Детали из КММ желаемой геометрии и формы, как правило, изготавливаются путем формования в прессформах. Допускается последующая механическая обработка, например шлифование, фрезерование, сверление и нарезка резьбы.

Магнитопроводы из КММ применяются для:

- статоров, якорей электродвигателей,

- сглаживающих, помехоподавляющих, ограничивающих и коммутирующих дросселей,

- силовых трансформаторов и др.,

- высокочастотной аппаратуры.

МАГНИТОПРОВОДЫ ИЗ МАГНИТОМЯГКИХ МЕТАЛЛОКЕРАМИЧЕСКИХ МАТЕРИАЛОВ

Для систем постоянного тока используются металлокерамические магнитопроводы (сердечники реле, полюсные наконечники и т. д.), характеризующиеся высокими значениями индукции и магнитной проницаемости в средних и высоких магнитных полях. Такие магнитопроводы изготавливаются из железа и сплавов Fе - Р и Fе - Si.

Металлокерамические провода в переменных полях имеют большие удельные потери, поэтому при использовании цельнопрессованных магнитопроводов наряду с магнитными и электрическими свойствами необходимо принимать во внимание их форму и размеры, в частности толщину магнитопровода, которая оказывает влияние на величину вихревых токов.

МАГНИТЫ ПОСТОЯННЫЕ МЕТАЛЛОКЕРАМИЧЕСКИЕ ИЗ СПЛАВОВ НА ОСНОВЕ СИСТЕМ Fе-Ni-Al и Fе-Nи-Al-Co

Магниты постоянные металлокерамические из сплавов на основе систем Fе-Ni-Al и Fе-Nи-Al-Co применяются в электрических машинах и аппаратах, бытовых электроприборах и т.п.

Металлокерамические магниты выпускаются нескольких марок в зависимости от их химического состава и магнитных свойств.

Металлокерамические магниты из сплавов на основе Fе-Nи-Al и Fе-Nи-Al-Co по магнитным свойствам, временной стабильности магнитных характеристик мало отличаются от аналогичных литых магнитов, а по механической прочности превосходят их.

Высокой стабильностью магнитных свойств обладают металлокерамические магниты при воздействии на них ударных или вибрационных нагрузок.

ВЫСОКОЭНЕРГЕТИЧЕСКИЕ ПОСТОЯННЫЕ МАГНИТЫ НА ОСНОВЕ СПЛАВА Nd-Fe-B

Свойства магнитов из сплавов Nd-Fe-B:

| Сплав | Br*,T | HcB, кА/м | HcM, кА/м | (BH)max, кДж/м³ | alfa Br, % /К | beta HcM, %/К | Т max, °C |

|---|---|---|---|---|---|---|---|

| Нм32РА | 1,25 | 800 | 900 | 300 | - | - | 100 |

| Нм28Ди4Р | 1,2 | 850 | 1200 | 260 | -0,1** | -0,6 | 130 |

| Нм30Ди6Р | 1,05 | 750 | 1600 | 210 | - | - | 120 |

| Нм32Ди4Р | 1,1 | 800 | 1450 | 230 | -0,1** | -0,6 | 150 |

| Нм25Ди8Р | 1,0-1,05 | 770 | 1800-2400 | 210 | -0,1** | -0,6 | 180 |

* - Свойства магнитов, полученных прессованием параллельно магнитному полю, на 10% ниже.

** - 20-100°C.

Типичные формы магнитов:

Размеры:

намагничивание по h, a |

Размеры:

намагничивание по R, b |

Размеры:

осевое, диаметральное, радиальное намагничивание |

По согласованию возможно изготовление магнитов с другими размерами.

Электроизоляционный пропиточно-заливочной компаунд горячего отверждения типа ЭК-5

Описание и характеристики ЭК-5

Универсальный компаунд ЭК-5 предлагается для пропитки маточных изделий и заливки блоков и элементов электронной техники. Он имеет несколько модификаций и обладает широким спектром свойств.

Технология изготовления компаунда проста, он изготавливается непосредственно на месте применения путем смешивания компонентов. Специальное оборудование не требуется.

Компаунд ЭК обладает:

- высокими электроизоляционными и механическими свойствами,

- высокой теплопроводностью,

- высокой влагостойкостью и гидролитической стойкостью,

- достаточной эластичностью,

- стойкостью к агрессивным средам, морозостойкостью.

Компаунд можно использовать для заливки радио- и электротехнических изделий, водопогружных насосов, а также для заливки изделий, работающих при низких температурах. Компаунд способен длительно работать в интервале температур от -196 до +155°С.

Компаунд технологичен, обладает низкой вязкостью, что дает возможность производить заливку при комнатной температуре, имеет длительный срок хранения и высокую скорость полимеризации при повышенных температурах.

Технические характеристики компаунда ЭК-5У:

| Показатель | Значение |

|---|---|

| Вязкость по вискозиметру ВЗ-246 (диаметр 4 мм) при 20°С, с | 50 - 350 |

| Время желатинизации при 120°С, мин | 12 - 15 |

| Усадка, % | 1,5 - 2,0 |

| Теплостойкость по Мартенсу, °С | 45 - 66 |

| Ударная вязкость, кДж/м² исходная/после выдержки в кипящей воде 450 ч | 7,0 / 3,6 |

| Цементирующая способность, Н | 350 - 400 |

| Водопоглощение, % | 0,2 - 0,3 |

| Удельное объемное электрическое сопротивление, Ом·см при 20°С и влажности 47-75% при 20°С после пребывания в камере влажности 24 ч |

1014 1012 - 1013 |

| Электрическая прочность при толщине образца 1,5-2,0 мм, МВ/м | 20 |

| Хранение, сутки с ускорителем/без ускорителя | 1 / не менее 60 |

Свойства приведены для наполненного компаунда с режимом отверждения 3 ч при 120°С.

Компаунд может применяться при автоматизированном процессе заливки и пропитки электрических машин и аппаратов.